برای پخت بهتر، کامل تر و در زمان کوتاه تر از افزودنی Dabco T-12 Dibutyltin Dilaurate (DBTL) در صنایع پلی یورتان (اورتان)، پلاستیک (کراس لینک پلی اتیلن XPE)، لاستیک ( پلیمر PVC )، چسب های پلی یورتان و سیلیی ، رنگ های پلی یورتان و فوم های سرد و گرم پلی یورتان استفاده میشود.

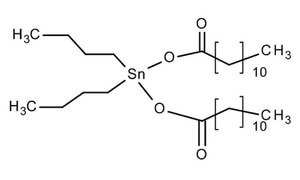

Dibutyltin Dilaurate (DBTDL) دارای ساختار علمی C32H64O4Sn می باشد و با CAS No.: 77-58-7 شناخته می شود.

دانسیته افزودنی Dibutyltin Dilaurate (DBTL) 1.066 گرم بر میلی لیتر در دمای 25 درجه سانتی گراد می باشد و ویسکزیته آن 35-55 می باشد و دارای رنگ زرد روشن می باشد.

از مهم ترین مشخصات افزودنی Dibutyltin Dilaurate (DBTL) مقدار قلع موجود در ساختار می باشد که باید حدود .5 درصد باشد

کاربردهای افزودنی Dibutyltin Dilaurate (DBTDL)

از مهم ترین کاربردهای افزودنی کاتالیست DABCO T12 – Dibutyltin Dilaurate (DBTDL) استفاده در رنگ های خودرویی دو جزیی پلی یورتان می باشد که در بخش رزین اکریلیک پلی اول و پلی استر پلی اول اضافه می شود و سرعت پخت را افزایش میدهد

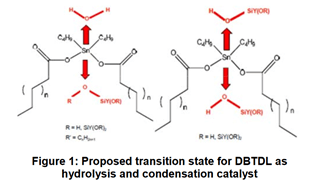

در شکل زیر روش تاثیرگذاری افزودنی Dabco T12 در انجام واکنش را مشاهده می کنید

کاربردهای دیگر کاتالیست DABCO T 12 استفاده در چسب های سیلیی رابری RTV silicon rubber به عنوان شتابدهنده می باشد one component room temperature vulcanized (RTV) silicone rubber

از افزودنی Dibutyltin Dilaurate (DBTDL) به عنوان پایدارکننده حرارتی برای فیلم های PVC استفاده می شود(heat stabilizers for PVC heat shrinkable packaging film, semi-rigid transparent film, transparent tube and transparent door curtain, PVC flexible conduit etc)

با اضافه کردن افزودنی Dibutyltin Dilaurate (DBTL) به PVC پایداری حرارتی فیلم های منعطف، شفاف و عریض PVC به مقدار قابل توجه ای افزایش می یابد

از این افزودنی Dabco T-12 در تمام پلیمرهای کلرونی جهت مقاومت حرارتی می توان استفاده کرد

پلیمر PVC در دماهای 120 -130 درجه سانتی گراد شروع به تخریب می کند که با استفاده از افزودنی Dibutyltin Dilaurate (DBTL) این دما تا 160 درجه سانتی گراد افزایش پیدا می کند

کاربرد دیگر افزودنی کاتالیست Dibutyltin Dilaurate (DBTL) به عنوان کاتالیزور سیلان کوپلینگ ایجنت silane coupling agent در پخت پلی اتیلن می باشد به پلی اتیلن پخت شده XPE,PEX,XLPE گفته می شود

از پلی اتیلن پخت شده در تولید کابل ها و لوله های آب استفاده می شود که در صنعت کاربرد بسیار زیادی دارد

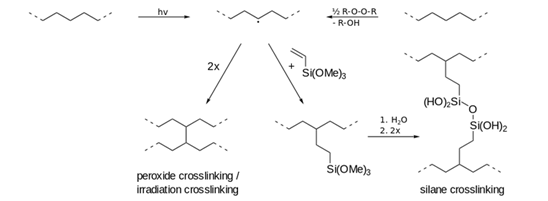

در شکل زیر روش پخت پلی اتیلن با استفاده از حرارت و سیلان trimethoxyvinylsilane با استفاده از کاتالیزور DBTL انجام می شود

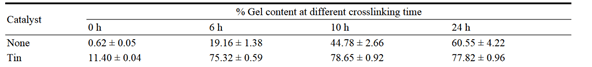

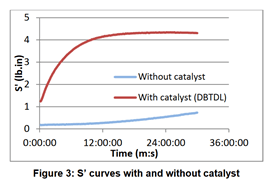

نمودار زیر نشان دهنده تاثیر افزودنی کاتالیست DBTDL بر روی زمان پخت پلی اتیلن می باشد

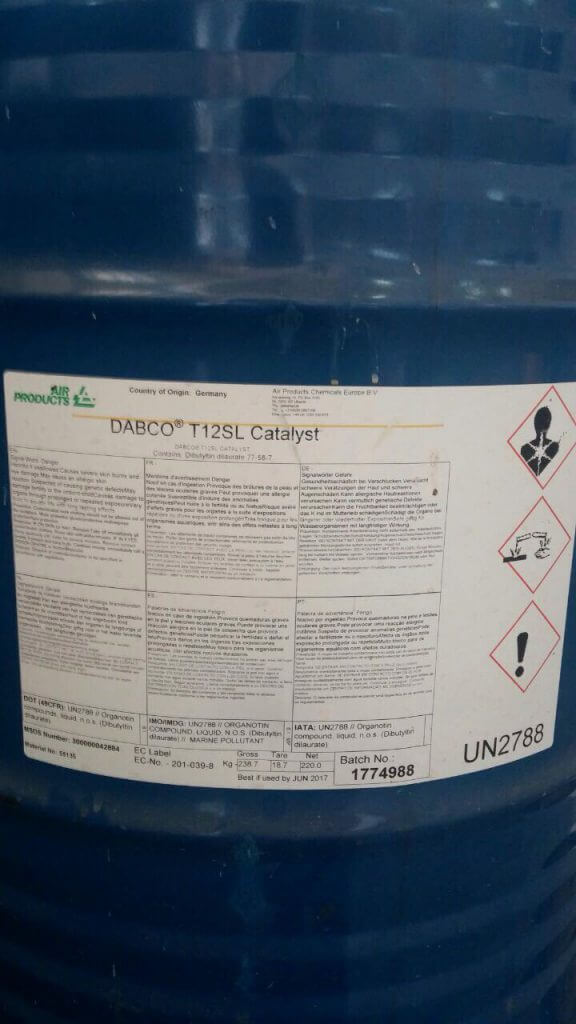

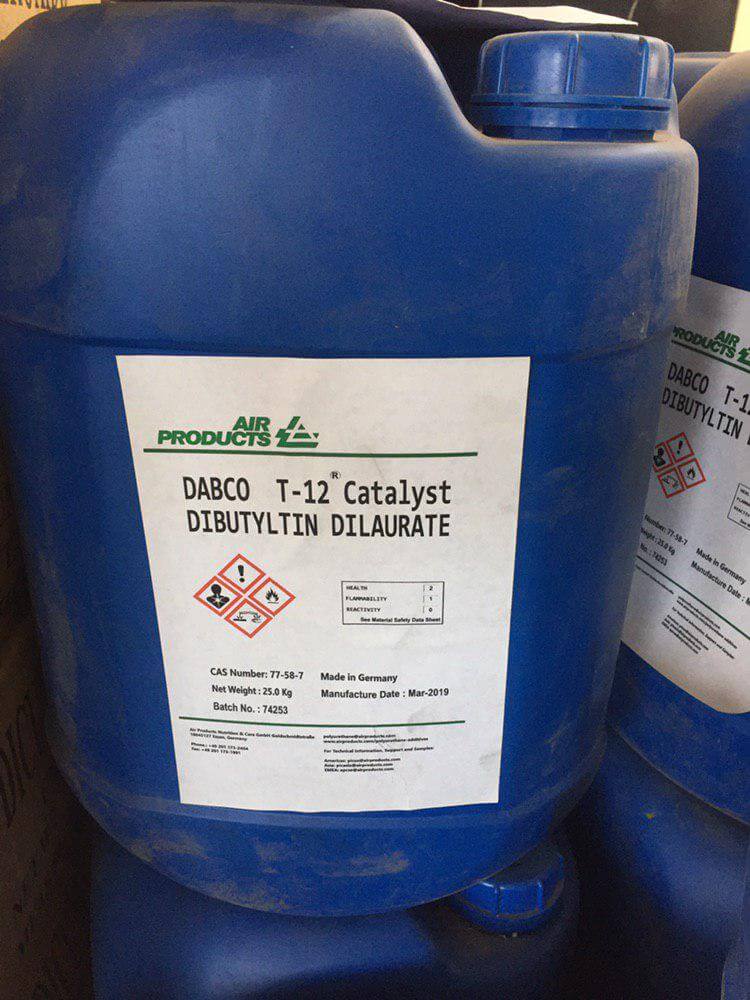

افزودنی Dibutyltin Dilaurate (DBTL) در بسته بندی پلاستیکی 25 و 200 کیلوگرم به فروش می رسد

بسته بندی 200 کیلوگرمی

بسته بندی 25 کیلوگرمی

رزین اپوکسی اصلاح شده Aria resin LV 15 به عنوان یک افزودنی جهت کاهش ویسکوزیته رزین و افزایش خواص فیزیکی و مکانیکی در بیشتر سیستم های اپوکسی مورد استفاده قرار می گیرد.

در این مقاله به بررسی سیستم عمومی کفپوش اپوکسی رنگی با استفاده از رزین اپوکسی اصلاح شده Aria resin LV 15 و به صورت رایج می پردازیم.

در این بررسی از رزین اپوکسی Epiran 06 استفاده شده است که از رزین های اپوکسی بیسفنول A معروف Bisphenol A Diglycidyl ether یا DGEBA or BADGE می باشد و می توان از رزین های Shell 828, Ker 828, Epikote 828 و … استفاده کرد.

از رقیق کننده فعال اپوکسی کاردورا Cardura E10P Glycidyl Ester به عنوان افزودنی جهت کاهش ویسکوزیته رزین در فرمولاسیون رایج استفاده شده است. از افزدونی های بنتون 34، ضد کف نیز برای بهبود خواص در هر دو فرمولاسیون استفاده شده است. از هاردنرهای پلی امین عمومی سیکلو آلیفاتیک آمین مانند Hexion EPIKURE Curing Agent F205 و هاردنراپوکسی پلی آمین AM 101 و هاردنر اپوکسی پلی آمین 9585 و … استفاده شده است.

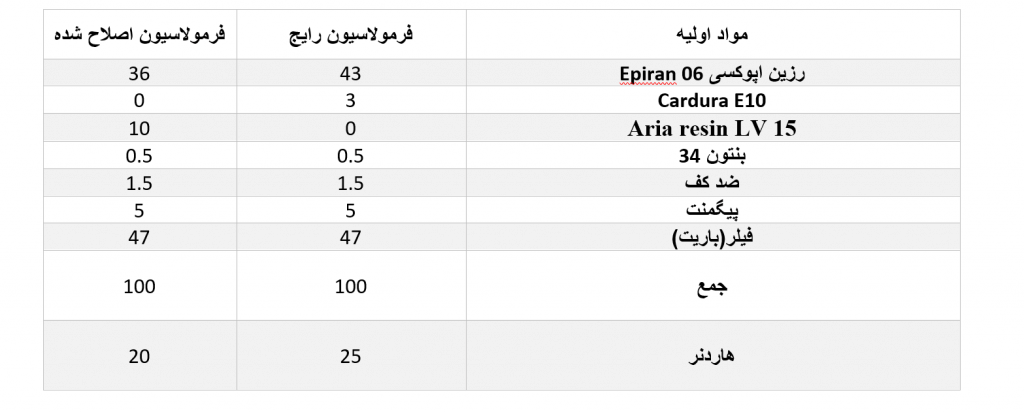

جدول فرمولاسیون کفپوش اپوکسی رایج و اصلاح شده

از مشخصات مهم این رزین مقدار وزنی اکی والان می باشد که در بازه 480 تا 500 g/eq است که به همین دلیل با هاردنر کمتری پخت می شود و از این لحاظ توجیه اقتصادی بسیار عالی دارد. همانطور که در جدول بالا هم مشخص می باشد مقدار هاردنر در حدود 20 درصد کاهش یافته است.

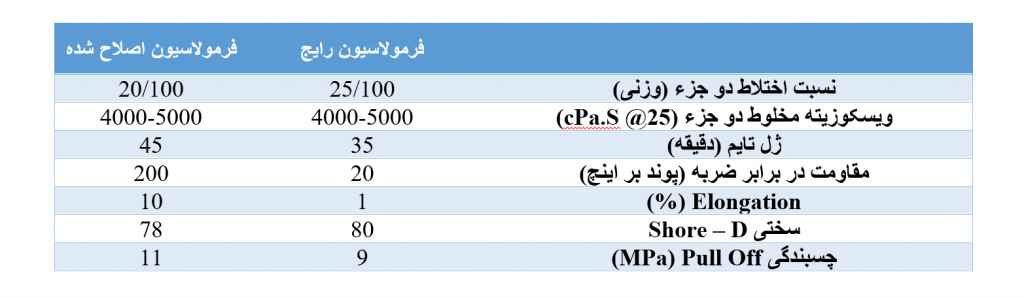

در ادامه به بررسی خواص فیزیکی و مکانیکی از جمله : سختی، الانگیشن، چسبندگی و مقاومت ضربه می پردازیم

جدول مقایسه خواص فیزیکی و مکانیکی

همانطور که در بالاتر گفته شد مقدار هاردنر کمتری نسبت به حالت معمول برای فرمولاسیون کفپوش اپوکسی اصلاح شده با رزین Aria resin LV 15 که از نظر اقتصادی برای تولیدکننده بسیار مفید می باشد.

ویسکوزیته مخلوط دو جزء نهایی در هر دو حالت یکسان می باشد که از نظر اجراء و کارایی تاثیرندارد.

به دلیل نوع ساختار رزین اپوکسی اصلاح شده Aria resin LV 15سرعت پخت کاهش یافته است که این امر به دلیل کاهش مقدار هاردنر یک امر بدیهی است که می توان با استفاده از شتاب دهنده های اپوکسی این مشکل را برطرف کرد.

یکی از مهم ترین خواص فرمولاسیون اصلاح شده افزایش 10 برابری (20 به 200) مقاومت در برابر ضربه کفپوش نهایی است که باعث تغییر شگرفی در محصول نهایی از نظر خواش و طول عمر را دارد.

رزین اپوکسی اصلاح شده Aria resin LV 15 باعث افزایش الانگیشن محصول نهایی شده است به نحوی که الانگیشن محصول 10 برابر شده است که برای محصولات اپوکسی که خشکی و شکنندگی از نقاط ضعف آنها می باشد یک امتیاز می باشد.

با اصلاح فرمولاسیون با استفاده از رزین اپوکسی اصلاح شده Aria resin LV 15 کفپوش های اپوکسی دارای خواصی مانند کفپوش پلی یورتان ها را دارند.

چسبندگی کفپوش نیز حدود 20 درصد افزایش یافته است که این نیز یک نکته مثبت در محصول اصلاح شده است.

سختی محصول تغییر به سزایی نداشته است و خواص اصلی کفپوش اپوکسی ثابت مانده است.

در پایان باید به این نکته اشاره کرد که رزین اپوکسی اصلاح شده Aria resin LV 15 باعث بهبود خواص فیزیکی مکانیکی و انعطاف محصول نهایی می شود و با توجه به ساختاری که دارد ویسکوزیته رزین را کاهش می دهد و با توجه به کاهش مقدار هاردنر مصرفی توجیه اقتصادی بسیار خوبی دارد.

جهت دریافت نمونه و مشاوره فنی با شرکت آریا بسپار زاگرس تماس بگیرید.

در این مقاله به بررسی فرمولاسیون پیشنهادی شرکت Worlee آلمان Recommended starting Formulatio برای تولید کفپوش صنعتی پرایمر اپوکسی بدون حلال می پردازیم و در مقاله کفپوش رنگی اپوکسی به بررسی فرمولاسیون پیشنهادی کفپوش اپوکسی رنگی سطح نهایی بدون حلال شرکت Worlee آلمان نیز پرداخته شده است

فرمولاسیون کفپوش زیر سازی یا پرایر اپوکسی بدون حلال

Solvent free coating conductive enamel as a base coat

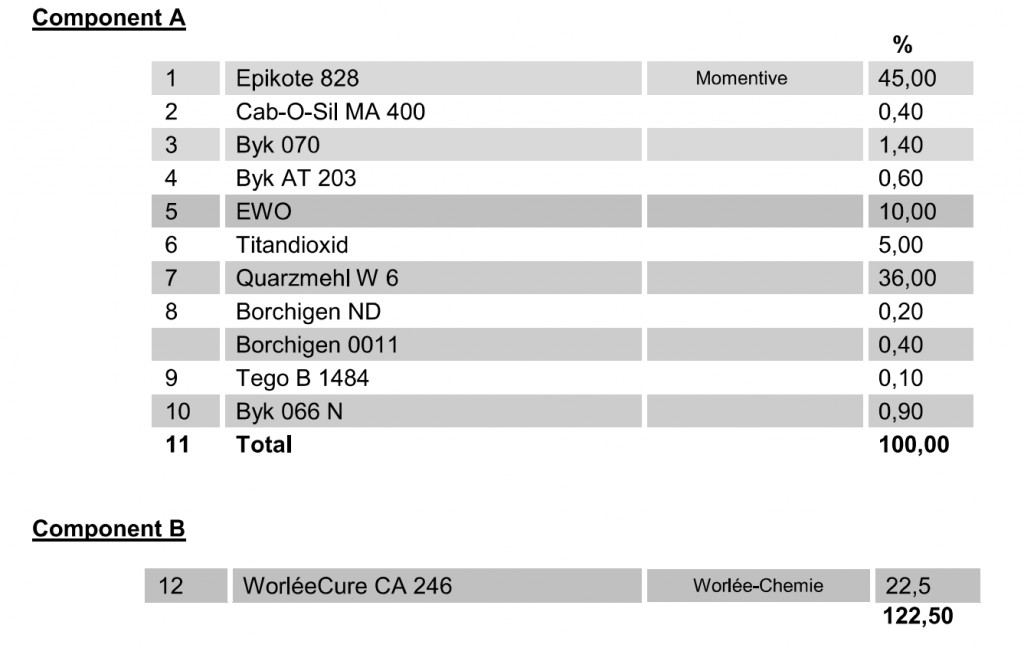

جدول فرمولاسیون پیشنهادی کفپوش اپوکسی

همانطور که در تصویر مشاهده می شود کفپوش ها از دو بخش اصلی رزین اپوکسی A و هاردنرهای اپوکسی B تشکیل شده است. خمانطور که در جدول آمده است 45 درصد از بخش A رزین اپوکسی Bisphenol A BDGE که با کد های صنعتی Epikote 828, shell 828, Epiran 06 و Ker 828 و … شناخته می شود تشکیل شده است.

ماده دوم بخش رزین Cab O Sil MA 400 که در بازار ایران با نام اروزیل شناخته می شود و از نظر علمی افزودنی Hudrophilic fumed silica است که دارای گرید های از 200 به بالا می باشد که در اینجا گرید 400 اروزیل پیشنهاد شده است. اروزیل یا Cab O Sil دارای سطح فعال بالاتری نسبت به سیلیکا Silica معمولی می باشد که باعث پایداری الکترواستاتیکی کفپوش های اپوکسی می شوند.

ماده سوم افزودنی BYK 070 که یک Defoamer یا air release یا ضد حباب یا خارج کننده هوا که بر پایه سیلی است که جهت خروج حباب های ایجاد شده در زمان میکس مورد استفاده قرار میگیرد. وجود حباب در کفپوش باعث کاهش خواص فیزیکی و شیمیایی کفپوش می شود.

BYK AT 203 که یک افزدونی عامل دیسپرسینگ یا وتینگ dispersing agent or wetting agent است که برای پخش بهتر فیلر ها و پیگمنت های رنگی در رزین مورد نیاز است. در صورت عدم استفاده از این اددتیو پیگمنت ها و فیلر ها در نقاطی تجمع می کنند و خواص مکانیکی و شیمیایی محصول نهایی را کاهش می دهند.

EWO یک شرکت آلمانی است که فیلر باریم سولفات را تولید می کند، باریم سولفات جهت افزایش خواص مکانیکی به رزین های کفپوش اپوکسی بدون حلال اضافه می شود.

بخش 6 جدول پارت A پیگمنت تیتانیوم دی اکساید است که رنگ سفید که در بیشتر محصولات پلیمری (بسپاری) رنگی مورد استفاده قرار می گیرد. در فرمولاسیون پیشنهادی نوع و برند خاصی برای پیگمنت تیتانیوم دی اکساید پیشنهاد نشده است که در نتیجه استفاده از هر نوع تیتانیوم دی اکسیادی جایز است.

بخش بعدی فیلر سیلیس است که با کد Quarzmehl W 6 معرفی شده است که جهت کاهش قیمت در بیشتر کفپوش های اپوکسی بدون حلال استفاده می شود. همانطور که مشاهده می شود بعد از رزین اپوکسی که 45 درصد از بخش A را تشکیل داده است فیلر سیلیس با 36 درصد رتبه دوم است.

در ادمه از دو افزدونی (additive) دیگر برند فرانسوی Borchigen نیز استفاده شده است که کد Borchigen ND افزودنی دیسپرسینگ یا وتینگ dispersing or wetting agent است و افزدونی دیگر Borchigen 0011 که یک افزودنی ضد حباب بدون حلال بسیار قوی است.

افزودنی Tego B 1484 برای شرکت evonik است که به عنوان افزودنی leveling agent هم سطح کننده که برای یکنواخت کردن سطح مورد استفاده قرار میگیرد، این افزودنی بدون حلال با ظاهر شفاف و از خانواده polyether siloxane copolymer است.

این افزودنی همچنین به عنوان لیز کننده slipeffer و هم سطح کننده در رزین اپوکسی کفپوش مورد استفاده قرار می گیرد.

اخرین ماده BYK 066 N یک افزودنی دیگر defoamer یا ضد حباب است که مناسب سیستم های حلالی و بدون حلال ی اپوکسی و پلی یورتان است.

یکی از نکات مهم این فرمولاسیون پیشنهادی اپوکسیترتیب مواد در جدول است که بر اساس ورود انها به میکسر مرتب شده است و این ترتیب در استفاده بهینه از افزودنی ها بسیار مهم است.

بخش B که هاردنر اپوکسی برای رزین بخش A است که تنها هاردنر سیکلو آلیفاتیک آمین Worlee Cure Ca 246 است که می توان از هاردنر هایی مانند F205 و 9585 نیز به عنوان جایگزین استفاده کرد.

برای 100 واحد از بخش اول نیاز به 22.5 واحد از هاردنر اپوکسی پلی آمین Worlee Cure Ca 246 است.

کفپوش اپوکسی بدون حلال استر یا پرایمر در بیشتر صنایع ساختمانی کاربرد دارد.

Recommended starting formulation pigment floor coating

درمقاله قبلی به بررسی فرمولاسیون کفپوش زیر سازی یا پرایر اپوکسی بدون حلال پرداختیم و در این مقاله به بررسی فرمولاسیون پیشنهادی کفپوش اپوکسی رنگی سطح نهایی بدون حلال شرکت Worlee آلمان می پردازیم

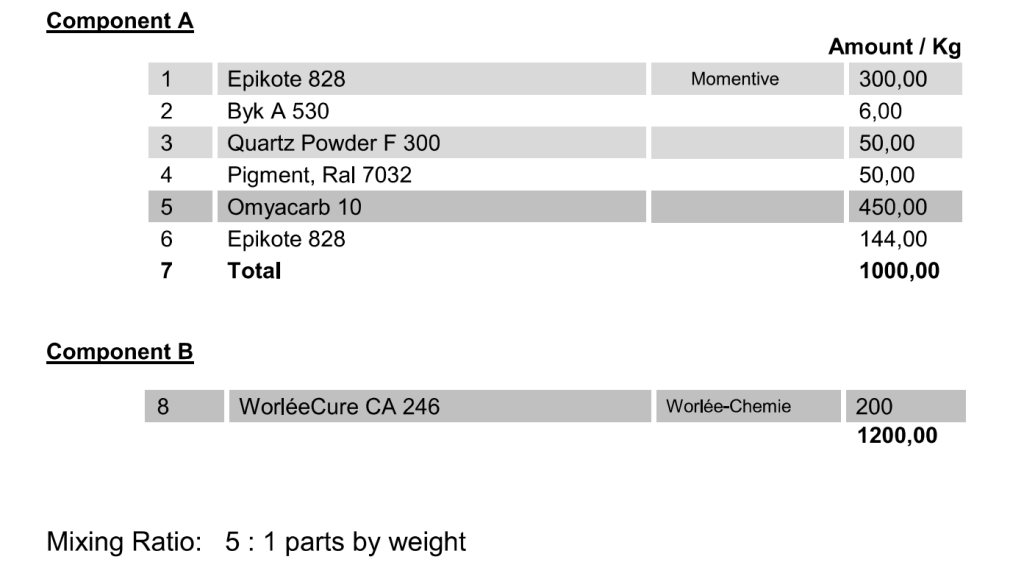

کفپوش رنگی سطح اپوکسی همانند کفپوش اپوکسی پرایمر دارای دو جزء اصلی هاردنر و رزین است که در اینجا نسبت به کفپوش پرایمر نسبت هاردنر به رزین 1 به 5 است.

در شکل زیر جدول ساختارهای مواد اولیه کفپوش رنگی اپوکسی را مشاهده میکنیم.

فرمولاسیون پیشنهادی کفپوش اپوکسی رنگی سطح نهایی بدون حلال شرکت Worlee آلمان

بخش A (رزین)

ماده اول فرمولاسیون کفپوش همانند فرمولاسیون کفپوش پرایمر رزین اپوکسی بر پایه بیس فنول A یا BDGE است که با برند Epikote 828 آورده شده است، از رزین های اپوکسی مشابه shell 828, Epiran 06 Ker 828 و … نیز می توان استفاده کرد. رزین اپوکسی بر پایه بیس فنول A 30 درصد از کل فرومولاسیون بخش رزین را تشکیل میدهد که در ابتدا به میکسر باید اضافه شود.

ماده دوم افزودنی ضد حباب BYK A 530 است که یک defoamer or air release یا افزودنی ضد حباب یا خارج کننده حباب برای سیستم های اپوکسی و پلی یورتان حلالی و بدون حلال (Solvent and Solvent free) است.

فیلر کوارتز Quartz Powder F 300 یا سیلیس ماده سوم است که دارای ابعاد کوچک یا مش بندی بالا می باشد. از فیلر سیلیس تنها 5 درصد در رزین استفاده می شود که برخلاف فرمولاسیون کفپوش زیر سازی یا پرایر اپوکسی بدون حلال از فیلر بسیار کمتری برخوردار است.

پیگمنت یکی از مهم ترین مواد این فرمولاسیون است که بر اساس رال رنگی مورد نیاز مقدار و درصد پیگمنت ها مشخص می شود. در برخی شرکت ها کفپوش های رنگی دارای رنگ مشخصی هستند و مشتری ها با استفاده از مادررنگ ها (مادر رنگ ها رزین های اپوکسی به همراه افزودنی عامل پخش کننده و رنگ با درصد بالا گفته می شود) رنگ دلخواه خود را می سازند.

در این فرمولاسیون پیشنهادی برای بدست آوردن هر رنگ نیز از مادر رنگ جداگانه استفاده می شود.

ماده دیگر فرمولاسیون رزین فیلر کربنات کلسیم یا Omyacarb 10 تولید شرکت امیاپارس ایران است که مقدار 45 درصد از رزین را تشکیل می دهد که برای کاهش قیمت و استحکام محصول نهایی استفاده می شود.

و در آخر رزین اپوکسی بر پایه بیس فنول A یا BDGE است که با برند Epikote 828 آورده شده است به مقدار 14.5 درصد دوباره به رزین اضافه می شود. همانطور که در قبل نیز گفته شد این جدول بر اساس ورود مواد به میکسر مرتب شده است که مشاهده می شود یک بار در ابتدا و انتها از رزین اپوکسی Epikote 828 استفاده شده است.

در این فرمولاسیون از رقیق کننده های فعال اپوکسی استفاده نشده است که در صنعت اپوکسی جهت کارایی راحت تر از رقیق کننده های فعال مانند D0 یا پروپیلن کربنات یا epotec rd 108 می توان استفاده کرد. در صورت استفاده از رقیق کننده های فعال اپوکسی باید محسابات جهت مقدار هاردنر مورد نیاز برای این رقیق کننده های فعال اپوکسی انجام شود و هاردنر بیشتری برای سیستم نهایی در نظر گرفت.

بخش B (هاردنر)

همانطور که مشاهده می شود در این فرمولاسیون پیشنهادی برای کفپوش رنگی سطح اپوکسی همانند کفپوش اپوکسی پرایمر بخش هاردنر از هاردنر اپوکسی سیکلو آلیفاتیک آمین Worlee Cure Ca 246 که می توان از هاردنر هایی مانند F205 و 9585 نیز به عنوان جایگزین استفاده کرد نام برده شده است.

برای 1000 واحد از رزین بخش A نیاز به 200 هاردنر سیکلو آلیفاتیک آمین Worlee Cure Ca 246 است.

چسب های اپوکسی epoxy adhesive دارای کاربردهای بسیاری در صنایع مختلف می باشد

گستره وسیعی از انتخاب برای فرمولاسیون چسبهای اپوکسی وجود دارد که شرایط زیر در آنها تاثیر گذار است:

موارد کاربرد:

اتومبیل سازی: پوشش روی چرخ، اتصالهای چراغهای اتومبیل، آینه ها و قطعات تزیینی. همچنین در بسیاری از موارد برای قسمتهای زیر کاپوت استفاده میشود. به طور کلی این چسبها بیشترین و بهترین کابرد و عملکرد را در اتومبیل سازی پیدا کرده اند. به دلیل خواص ویسکوالاستیکشان بهبود در زمینه صدا در ماشین، لرزشهای ماشین و ناهنجاریها را ایجاد کرده اند.

فواید و مزایا و دلیل توسعه چسبهای اپوکسی در اتومبیل سازی : گسترش قطعات غیر فی در ماشین، استفاده ترکیب از ف و کامپوزیت در قسمتهای تزیینی، تاکید بر استفاده از مواد چند منظوره جهت کاهش قیمت و افزایش تولید، کاهش وزن و اسیب در تصادف، بهبود فتیگ و طول عمر اتصالات، آسان تر شدن تنوع در ظاهر تولیدات.

کاربردهای الکتریکی و الکترونیکی: در این کاربرد چسب اپوکسی باید چند نقش را ایفا کند. از اتصال میکروقطعات بر روی برد الکترونیکی تا اتصال یک کویل در ترانسفورماتور از این چسب استفاده میشود. اعتماد پذیر بودن مهمترین ویژگی در این کاربرد است چون یک شکست اتصال منجر به اختلال در کل سیستم میشود. در موارد زیر استفاده از چسبهای اپوکسی در این کاربرد مطرح است: زمانی که نیاز به کاهش قیمت است، چسب نقش دیگری هم داشته باشد. ایجاد اتصال سریع مورد نیاز باشد، چسبها تنها راه ممکن برای اتصال باشند مثل اتصال میکروقطعات بر روی برد. در این کابرد معمولا خواص دی الکتریک از آنها نیز انتظار میرود. خواص انتقال حرارتی و مقاومت به عوامل خارجی مثل عوامل شیمیایی و … نیز داشته باشند.

کاربردهای ساخت و ساز: در ساخت و تعمیر جاده ها و پل ها برای اتصال و چسباندن سیمان و بتون به کار میرود. ویژگی مهم چسبهای بر پایه اپوکسی مورد استفاده نداشتن حلال و در نتیجه شکنندگی کم است. البته در فرمولاسیونهای اولیه آنها خیلی شکننده بودند اما با اضافه کردن انعطاف دهنده هایی همچون پلی سولفیدها انعطاف پذیری لازم برای بسیاری از کابردهای را بدست آوردند. آنها سریع پخت میشوند و خواص فیزیکی آنها در طول زمان به طور عمده تغییر نمیکند.

مشکل دیگر آنها گرماده بودن زیاد چسبهای دو جزئی که در دمای اتاق پخت میشوند است. برای رفع این مشل که میتواند بسیار خطرناک و مشکل ساز باشد، از مخلوط کردن بچ های کوچک و یا اختلاط با سیستم پیوسته استفاده میشود.

اتصال ریلهای قطار به سیمان پل. آجر و آسفالت، اما زمینه غالب زمینه های بتنی است.

Cured concrete to cured concrete

Cured concrete to other materials

New concrete to cured concrete

New concrete to other materials

در اعمال بتن بر روی بتن قدیمی بسیار کاربرد دارند اما گران هستند و همچنین سطح بتن قدیمی باید تمیز شود.

پزشکی و کاربردهای فضایی از دیگر زمینه های کابرد اپوکسی ها هستند.

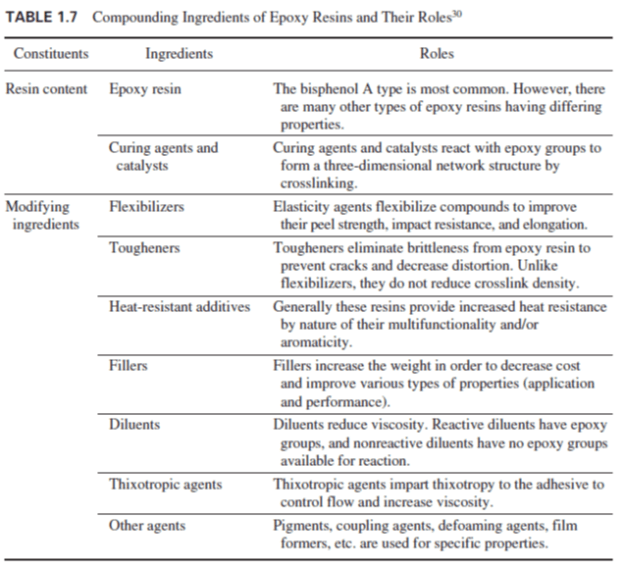

فرموله کردن چسبهای اپوکسی:

گسترده شدن زمینه ها که میخواهند چسبانده شوند با سطوح انرژی مختلف، تا چسب مورد تست و آزمایش و بررسی قرار میگیرد و تایید میشود نیاز تغییر میکند. زمینه ها که چسب اعمال میشود دارای فیلرها و افزودنیهایی است که با چسبها سازگار نیست. نگرانیهای زیست محیطی به تازگی بسیار مطرح است مانند حذف حلالها و یا حذف نرم کننده ای مانند VOC، برخی کاتالیستها و … .

اجزای فرمول به طور کلی :

مقدار عامل پخت استفاده شده بسیار وابسته به نوع واکنش شمیایی است که قرار است انجام شود و خواصی که در نهایت انتظار داریم . برای مثال، استفاده از 10 درصد وزنی اضافه پلی امید به عنوان عامل پخت منجر به مقاومت بهتر در برابر پوسته شدن و چقرمگی بیشتر اما مقاومت به دما و عوامل محیطی کمتر به دلیل انعطاف پذیری مولکول پلی امید میشود. 10 درصد وزنی کمتر از آن استحکام برشی خیلی بالاتر و مقاومت به دمای بالاتر ولی افزایش لایه لایه شدن و پوسته شدن را نشان میدهد.

مقدار کالتالیست بسیار باید دقیق باشد و اگر خوب واکنش کراسلینک انجام نشود خواص به دست نمی اید.

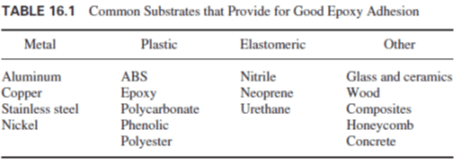

استفاده از چسبهای اپوکسی بر زمینه های مختلف

چسبهای اپوکسی بر اکثر زمینه ها قابل اعمال هستند جز بر زمینه هایی که انرزی سطحی آنها خیلیییی پایین باشد مانند پلی الفینها و سیلیها. البته در این موارد هم با اصلاح این سطوح میتوان از چسب اپوکسی استفاده کرد.

در میان دیگر زمینه ها نیز برخی بسیار بهتر با اپوکسی چسبانده میشوند که از این قبیل هستند:

برای انتخاب فرمولاسیون درست خواص سطحی زمینه و همچنین خواص خود ماده زمینه باید در نظر گرفته شود. همچنین آماده سازی سطوح نیز خود متفاوت است (Appendix F) . همچنین در این چپتر علاوه بر اتصال یک ماده به ماده از جنس خودش، اتصال بین دو ماده از جنس مختلف مانند استیل به پلاستیک را نیز بررسی میکند.

با توجه به زمانی که از اختلاط میگذرد، چسبها میتوانند از دقیقه گرفته تا چندروز به استحکام بیشتر دست پیدا کنند. معمولا در چسبهای رایج برای رسیدن به نهایت استحکام از چند ساعت تا 5 الی 7 روز برای رسیدن به استحکام نهایی زمان لازم است.

بیشتر چسبهای این دسته از پلی آمیدها و آمیدو آمین ها poly amide and poly amine به عنوان عامل پخت استفاده میکنند. حتی ساده ترین این سیستمها که شامل قسمت مساوی از رزین اپوکسی مایع و عامل پخت پلی امید باشد، استحکام پیوند خوب و طول مدت مناسب را فراهم میکند. با این حال عامل پختهای دیگر نیز بسته به کاربرد مورد انتظار به کار گرفته میشود: آمینهای الیفاتیک cycloaliphatic amine کراسلینک مانند تری اتانول تترا آمین DETA و تری اتیلن تترا امین TETA، امین های کاتالیستی مانند DMP-30, ZYCO B50، عاملهای پخت سولفور مانند مرکپتانها

این نوع از چسبها برای قطعات بزرگ مناسب تر است زیرا در این روش اعمال حرارت و انرزی وجود ندارد و برای قطعات بزرگ مصرف انرژی بالا میرود و این روش استفاده از هیتر و کوره و غیره را حذف میکند و این درحالی است که زمان لازم برای چسبیدن هم زیاد نیست.

اگر قطعه با اندازه بزرگ و یا مقدار زیاد از چسب میخواهد اعمال شود، باید pot life طولانی باشد. اما تجهیزات مخلوط کردن و پخش کردن اتوماتیک میتواند به فرایند سرعت ببخشد و potlife مورد نیاز را کم کند.

تفاوت دیگر چسبهای اپوکسی دو جزئی و یک جزئی در shelf life انهاست. هر یک از اجزای چسب های دوجزئی میتوانند به طور جداگانه 6 ماه تا 1 سال نگهداری شوند اما این زمان برای یک جزئی ها 3 تا 6 ماه است.

چسبهای اپوکسی دو جزئی انعطاف پذیرتر هستند. بنابراین برای سیستمهای انعطاف پذیر تر مانند ترموپلاستیکها و یا سیستمهایی که در طول زمان تغییر اندازه میدهند مناسبتر هستند و در دماهای کمتر عملکرد بهتر دارند و مقاومت به شوک حرارتی در آنها بهتر است . سیستم پخت آنها بهینه تر است و خواص نهایی ببیشتر از یک جزئی ها به عامل پخت وابسته است. همه اینها به دلیل کراسلینک کمتر در این هاست. این سیستمها در دماهای حدود 80 تا120 یک افت شدید در استحکام برشی کششی پیدا میکنند . اینکه این دما دقیقا چند باشد به نوع عامل پخت ، افزودنیها و به طور کلی فرمولاسیون برمیگردد.

رزین های پلی یورتان اکریلیک پلی ال polyurethane acrylic polyol resin از دسته پلیمر های ( بسپار) پلی ال های آمورف با جرم مولکولی 8000 -13000 است که از طریق پلیمریزاسیون رادیکالی از مونومرهای اکریلیک (متااکریلیک اسید) بدست می آید.

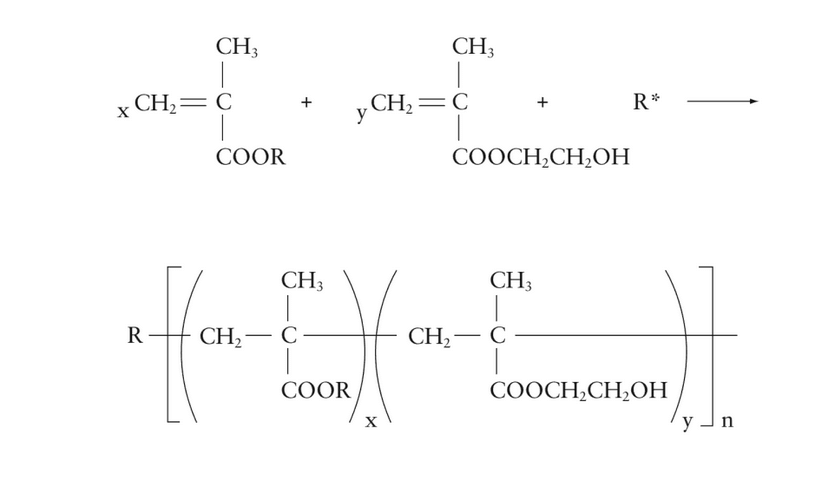

واکنش پلیمریزاسیون رادیکالی کلی سنتز رزین های پلی یورتان اکریلیک پلی اول در شکل زیر به تصویر کشیده شده است که در طول زنجیره گروه های هیدروکسیل (-OH) تشکیل می شود که با گروه (-NCO) هاردنر ایزوسیانات واکنش می دهد.

واکنش پلیمریزاسیون رزین اکریلیک پلی اول

برای سنتز پلیمریزاسیون رادیکالی اکریلیک پلی ال از مونومرهای متیل متااکریلات، متیل اکریلات، بوتیل متااکریلات، بوتیل اکریلات، اکریلیک اسید، متا اکریلات اسید و مونومر استایرن و … در حلال به روش dropwise و با شروع کننده پراکساید در میکسر انجام می شود.

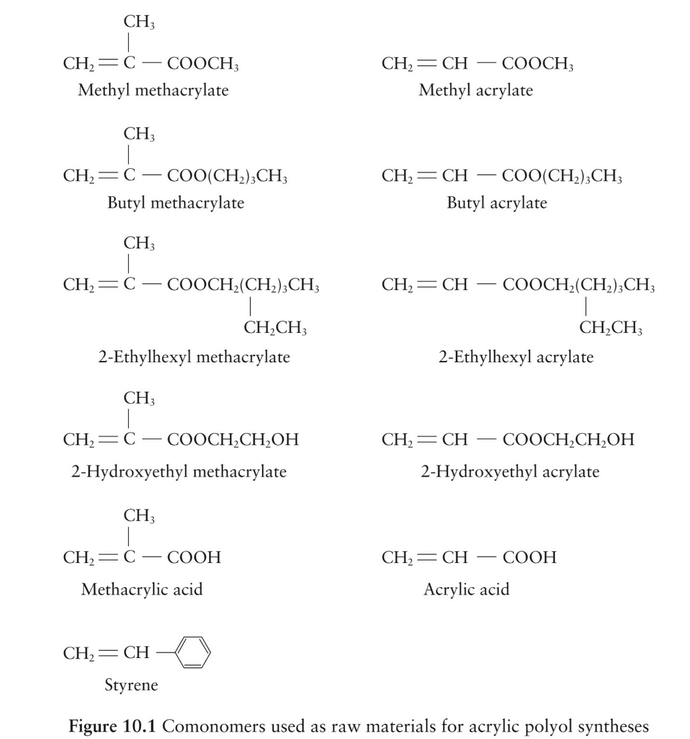

مواد اولیه اصلی سنتز رزین های اکریلیک پلی اول

رزین های پلی یورتان اکریلیک پلی ال به دلیل ساختار خطی و الیفاتیک که دارند دارای مقاومت نوری بالا، مقاومت رطوبتی و سختی خوبی دارند و می توان در پوشش های محافظتی استفاده کرد، اما وجود استایرن در ساختار باعث کاهش مقاومت نوری می شود. حضور بوتیل و اتیل هگزیل اکریلات (Butyl & 2-ethylhexyl acrylate) باعث انعطاف رزین های پلی یورتان اکریلیک پلی اول می شود. حضور متااکریلیک اسید در رزین های پلی یورتان اکریلیک پلی اول باعث افزایش چسبندگی به فات و مقاومت حلالی می شود.

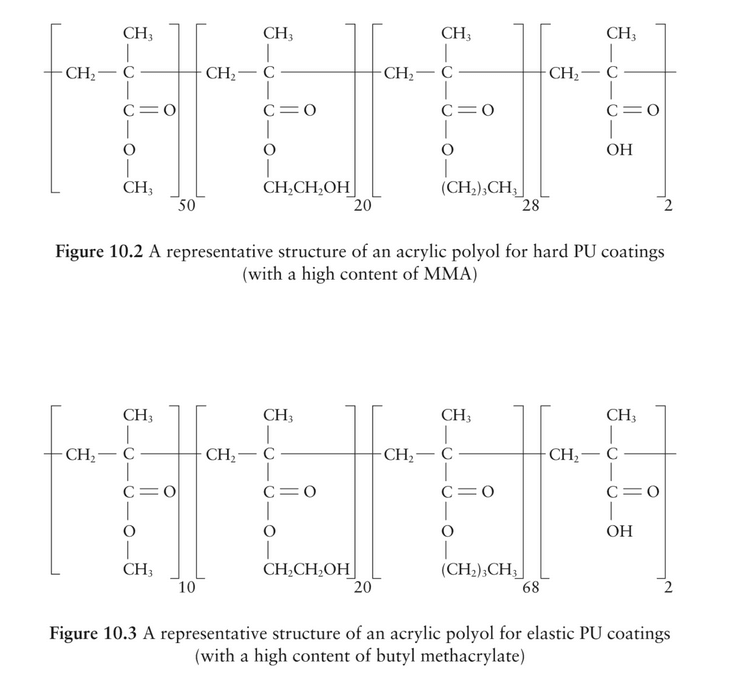

در شکل زیر دو نوع رزین های پلی یورتان اکریلیک پلی ال polyurethane acrylic polyol resin مشاهده می شود که از یک سری مواد اولیه ساخته شده اند اما با جرم مولکولی های متفاوت از هر کدام بدست آمده است که کاربردهای آن ها کاملا متفاوت است، این نمونه نشان میدهد که دنیای رزین های پلی یورتان اکریلیک پلی اول یک دنیای بسیار گسترده و متنوع است.

نمونه اول دارای جرمولکولی حدودا 13000 است که Tg آن در حدود 50 درجه سانتی گراد است و دارای درصد بالایی MMA متیل متااکریلات اسید است و سختی بالایی دارد.

نمونه دوم دارای درصد بیشتری Butyl methacrylate است که یک رزین منعطف حاصل شده است، جرم مولکولی نمونه دوم 11600 است و Tg آن در حدود -20 درجه سانتی گراد است و در دمای محیط کاملا منعطف است.

رزین های پلی یورتان اکریلیک پلی ال در حلال سنتز می شوند و محصول نهایی از 40 تا 100 درصد جامد عرضه می شود. حلال های مورد استفاده در رزین های اکریلیک پلی اول polyurethane acrylic polyol resin زایلن، بوتیل استات، متوکسی پروپیل استات، بوتیل گلیکول و …

رزین های پلی یورتان اکریلیک پلی ال دارای رنگ کاملا شفاف و روشن می باشد و gardner رنگ آن ها زیر عدد 1 می باشد.

رزین های پلی یورتان اکریلیک پلی اول polyurethane acrylic polyol resin به صورت کلی با هاردنرهای ایزوسیانات الیفاتیک محلول در حلال Aliphatic polyisocyanate biuret (HDI homopolymer) مانند Desmodur N 75 bayer یا Tolonate HDB 75 MX یا هاردنر های بدون حلال آروماتیک ایزوسیاناتهای TDI, MDI, PDMI مانند PM-200 (Polymethane polyphenyl isocyanate) – wannate pm 200 و از افزودنی های برای پخش فیلر ها و درخشندگی سطح استفاده می شود. جهت پخت بهتر پلی یورتان نهایی از درصد بسیار کمی از شتاب دهنده های پایه فی مانند DBTL, DBTDL DABCO T 12 به رزین اضافه می شود.

برای ساخت پوشش های محافظتی صنایع نفت و گاز، پوشش های تعمیراتی خودرویی و رنگ های دکوراتیو و صنایع چوب از رزین های پلی یورتان اکریلیک پلی اول به همراه هاردنر های الیفاتیک استفاده می شود. این سیستم های پلی یورتانی حلالی بوده و قابلیت اجرا به صورت پاشش را دارند.

رزین های پلی یورتان اکریلیک پلی ال در صنعت با مقدار درصد گروه OH آنها درسته بندی و شناخته می شوند که از 0.5 تا 6 درصد در صنعت ایران بسیار پرکاربرد و موجود می باشد، مشخصه دیگر رزین های اکریلیک پلی اول موجود در بازار درصد و نوع حلال ها و درصد جامد رزین می باشد.

هاردنر پلی یورتان ایزوسیانات پلیمریک متیل دي فنيل دي ايزوسيانات Methylene diphenyl diisocyanate از اتصال دو حلقه آروماتیک در کنار هم ایجاد می شود که به همین دلیل دارای ایزومرها می باشد

هاردنر های ایزوسیانات اروماتیک با ساختار متیل دي فنيل دي ايزوسيانات اغلب به صورت اختصاري MDI شناخته میشود و يك تركيب آروماتيك از خانوادة دي ايزوسيانات ها است. اين ماده به صورت سه ايزومر (MDI ۲,۲) و (MDI ۲,۴) و (MDI ۴,۴) موجود است این هاردنر به صورت پلیمریک و با عنوان PMDI به مصرف میرسد.

متیل دي فنيل دي ايزوسيانات MDI در صنعت به سه حالت تولید و مورد استفاده قرار می گیرد

1 . متیل دي فنيل دي ايزوسيانات MDI خالص یا مونور متیل دي فنيل دي ايزوسيانات MDI که به صورت پودر می باشد که دارای 97% ایزومر 4,4 MDI و الباقی 2,4 MDI می باشد. دمای ذوب مونور MDI 38.5 درجه سانتی گراد است.

مونور MDI برای تولید چسب های حرارتی پلی یورتان، هاردنر های پلی یورتان و هاردنر های خاص مورد استفاده قرار می گیرد

مونومر متیل دي فنيل دي ايزوسيانات MDI حساسیت بسیار زیادی به رطوبت دارد و در صورت قرار گیری در محیط شروع به واکنش با رطوبت محیط می کند ازین رو این ماده در پاکت های کامل عایق نگه داری می شوند

2. متیل دي فنيل دي ايزوسيانات MDI اصلاح شده که با استفاده از مونومر MDI با واکنش با مواد دیگراز جمله پلی اترها، پلی استرها یا دیگر پلی اول ها (Polyethers, Polyesters or other polyols) به صورت زنجیره های کوچکی در می آیند که طول زیادی ندارند که به آن هاردنر ایزوسیانات پلیمریک متیل دي فنيل دي ايزوسيانات Methylene diphenyl diisocyanate اصلاح شده یا پریپلیمر می گویند. این نوع از MDI به صورت مایع می باشد

Pre polymer MDI در ساخت چسب ها، پلیمرهای ترموپلاستیک و هاردنر ها استفاده می شود

3. پلیمریک MDI یا PMDI که از پرمصرف ترین حالت های متیل دي فنيل دي ايزوسيانات MDI می باشد

PMDI دارای دو ایزومر اصلی می باشد که 40-60 درصد آن 4,4 MDI است و مابقی آن 2-2 , 2-4 MDI است

پلیمریک متیل دي فنيل دي ايزوسيانات MDI از واکنش carbonyl chloride – aniline formaldehyde بدست می آید و محصول نهایی دارای رنگ قهوه ای با ویسکوزیته کم و بدون حلال است و دارای NCO content 30 تا 32 درصد می باشد که در صنایع مختلف کاربرد دارند.

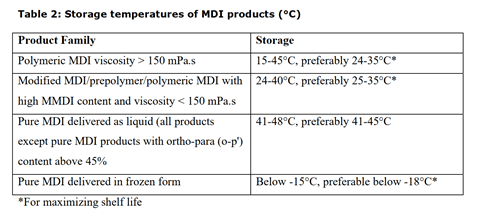

در جدول زیر هر سه حالت مونور، پری پلیمر و پلمیریک متیل دي فنيل دي ايزوسيانات MDI آورده شده است

جدول زیر دماها و شرایط نگه داری ایده ال برای هر سه حالت هاردنر ایزوسیانات پلیمریک متیل دي فنيل دي ايزوسيانات Methylene diphenyl diisocyanate آورده شده است

هاردنر های ایزوسیانات پلیمریک متیل دي فنيل دي ايزوسيانات Methylene diphenyl diisocyanate برای تولید فوم های پلی یورتان سرد، گرم، کفپوش های پلی یورتان، چسب ها پلی یورتان، اسپری های پلی یورتان، رنگ خطوط لوله و سیستم های پلی یورتان یخچالی و خودرویی استفاده می شود

هاردنرهای PMDI در کنار رزین هایی با سختار پلی استر پلی اول، پلی اتر پلی اول، اکریلیک پلی اول و رزین هایی که دارای گروه های OH و الکل می باشند مورد استفاده قرار می گیرند

این هاردنر ها توسط چند شرکت بزرگ از جمله Bayer آلمان، Wanhua چین، توسو ژاپن (tosoh) ، کوهو کره و پتروشیمی کارون ایران تولید می گردد.

رزین های پلی یورتان پلی ال (Polyurethane resin polyol) پلیمرهایی هستند که در ساختار مولکولی خود به طور معمول تعداد دو یا بیشتر گروه هیدروکسیل دارند. حجم عمده ی ماده ی اولیه در ساخت پلی یورتان ها را پلی ال ها تشکیل میدهند. کسر وزنی پلی ال مورد استفاده، وابسته به کاربرد پلی یورتان، متفاوت است؛ در بتونه های منعطف 90% وزنی، در فومهای نرم 70% وزنی و در فومهای سخت حدود 30% وزنی از پلی ال ها استفاده میشود. با توجه به مقادیر ذکر شده پلی ال ها در پلی یورتان باعث ایجاد نرمی و انعطاف پذیری میشود و در مقابل، ایزوسیانات ها و کمک واکنش دهنده ها باعث سخت و چغرمه شدن پلی یورتان ها می شوند.

رزین های پلی ال با توجه به ساختار موکلکولی انواع مختلفی دارند. بیشترین رزین پلی یورتان پلی ال ای مورد استفاده در صنعت دارای پیوندهای استری و یا اتری هستند. پلی ال های دیگر دارای ساختار های کربناتی، آکریلیکی و اتری گرفته شده از THF (تتراهیدروفوران) می باشد. این پلی ال ها به علت قیمت بالاترشان کاربردهای محدودتری در صنعت دارد.

پلی اتر پلی ال ها :

پلی یورتان حاصله از پلی اتر پلی ال های (Polyether polyol) برپایه ی پروپیلن اکساید و پلی اتیلن اکساید ویسکوزیته ی پایین و انعطاف پذیری مناسبی داشته و مقاومت بالایی در برابر هیدرولیز از خود نشان می دهند. قیمت پایین نیز یکی دیگر از مزایای این پلی ال هاست. درمقابل، مقاومت پایین در برابر اکسید شدن، مقاومت پایین در برابر حرارت، مقاومت های پایین مکانیکی و آتش زا بودن این مواد، از جمله معایب این دسته از پلی ال ها به شمار می روند. پلی یورتان حاصله از پلی اتر پلی ال های برپایه ی تتراهیدروفوران مقاومت مکانیکی خوبی از خود نشان می دهند اما ویسکوزیته و قیمت بالای آن ها جزو معایب آنهاست.

پلی استر پلی الها:

پلی یورتان های حاصله از پلی استر پلی ال های (polyester polyol) آلیفاتیک مقاومت به اکسید شدن خوبی داشته و خواص مکانیکی خوبی از خود نشان میدهد اما این مواد ویسکوزیته ی بالایی داشته و مقاومت پایینی در برابر هیدرولیز دارند. از طرفی پلی یورتان های حاصله از پلی استر پلی ال های آروماتیک سختی بالاتری داشته مقاومت به شعله از خود نشان میدهد.

آکریلیک پلی ال ها:

رزین پلی یورتان های حاصله از آکریلیک پلی ال ها polyurethane acrylic polyol resin مقاومت به هیدرولیز و اکسید شدن خوب و سختی بالایی دارد اما قیمت و ویسکوزیته ی بالا و انعطاف پذیری پایین آنها از جمله معایب آنهاست. در بخش رزین های پلی یورتان اکریلیک پلی ال به طول کامل به این دسته پرداخته شده است.

پلی کربنات پلی ال:

پلی یورتان های حاصله از پلی کربنات پلی ال ها polyurethane polycarbonate polyol resin مقاومت به هیدرولیز و اکسید شدن و خواص مکانیکی بالایی دارمد اما ویسکوزیته و قیمت بالا از معایب این پلی یورتان ها به شمار میآید.

پلی بوتادین پلی ال:

پلی یورتان های حاصله از پلی بوتادین پلی ال ها انعطاف پذیری و مقاومت شیمیایی خوبی دارند اما مقاومت حرارتی آن ها پایین بوده و ویسکوزیته و قیمت بالایی نیز دارند.

در سیستم های پلی یورتان polyurethane system برای افزایش سرعت پخت از شتاب دهنده های متفاوتی استفاده می شود که در چند دسته قرار میگیرند

شتاب دهنده های بر پاییه فات

شتاب دهنده های آمینی

شتاب دهنده های پایه فی:

شتاب دهنده های پلی یروتانی بر پاییه فات دارای قدرت بسیار بالایی می باشند و با اضافه کردن مقدار بسیار کمی تاثیر بسیار بالایی در محصول نهایی می توانید مشاهده کنید

این شتاب دهنده ها بر پایه قلع و فاتی از این قبیل می باشند که از معروف ترین آنها می توان به DBTL Dibutyltin dilaurate DBTDL اشاره کرد که با کدهای متفاوتی در شرکت های مختلف تولید می شود

dibutyltin dilaurate-DBTDL-DBTL

از معروف ترین شرکت تولید کننده این محصول شرکت Air products آلمان اشاره کرد که DBTL را با کد T12 تولید می کند

شتاب دهنده های قلعی به رزین های اکریلیکی و … اضافه می گردد و درصورتی که به هاردنر اضافه شوند با گروه ایزوسیانات موجود در هاردنر و رطوبت محیط وارد واکنش می شوند.

شتاب دهنده های آمینی:

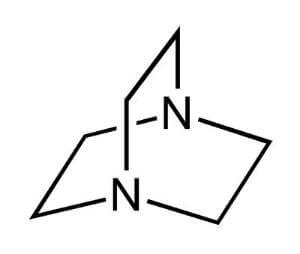

شتاب دهنده های آمینی دارای خانواده بزرگی می باشند که از معروف ترین آنها TEDA Triethylene diamine نام برد که در صنایع فوم کاربرد بسیاری دارد و در مقابل شتاب دهنده های فی قدرت کمتری دارند اما از قیمت کمتری برخوردار می باشند

DABCO (Triethlene diamine)

Triethylene diamine بسیار اتش زا می باشد به همین دلیل از رقیق شده این محصول با درصد 33 درصد استفاده می شود که Dabco33 LV می باشد

درباره این سایت